原标题:生产1台iPhone需要70+套视觉系统!一文解析机器视觉产业链全景

机器视觉(MachineVision)是一种应用于工业和非工业领域的硬件和软件组合,其基本功能为捕获并处理图像,为设备执行提供操作指导,是人机一体化智能系统的先锋力量,主要使用在于制造业的前端环节如电子制造和汽车等领域。

国内机器视觉行业启蒙于20世纪90年代,最初代理国外机器视觉产品,进入21世纪后少数本土机器视觉企业逐渐开启自主研发之路。

根据CBInsight数据,当前中国已是继美国、日本之后的第三大机器视觉领域应用市场,包括机器视觉设备在内,2019年国内总市场规模达138亿元,国产化率约为40%,预计2022年国产化率提升至55%。

作为新兴技术和产业,中国机器视觉行业规模仍较小,但增速远快于全球,处于快速成长的阶段。在人力成本压力、精密制造发展、工业生产效率等大趋势下,机器视觉在我国长期广阔的发展前景。

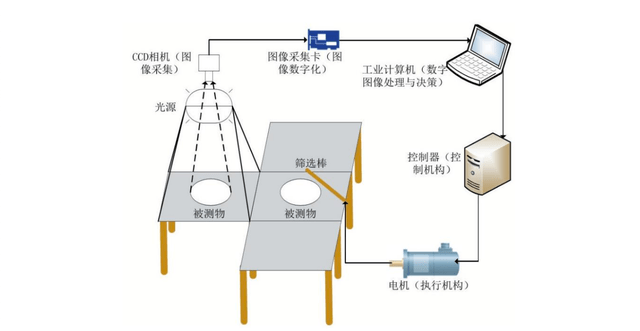

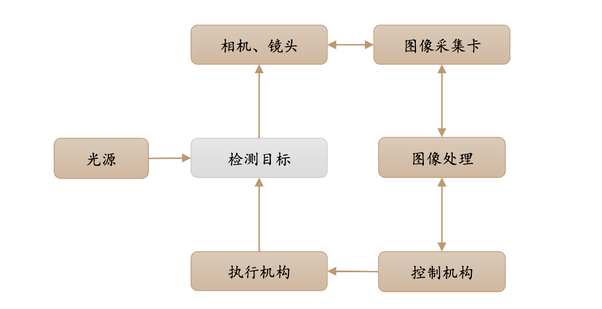

前者依靠机器视觉系统的硬件部分完成,后者在前者的基础上,通过视觉控制管理系统完成。具体来看,最重要的包含光源及光源控制器、镜头、相机、视觉控制管理系统(视觉处理分析软件及视觉控制器硬件)等。

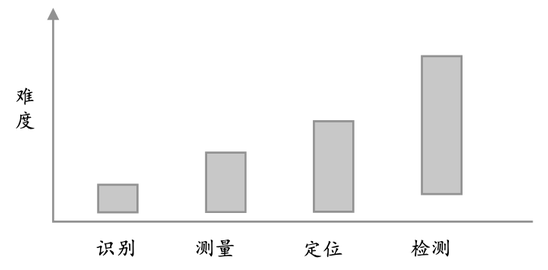

机器视觉具有识别、测量、定位和检测四项重要功能,其中检测技术难度最高。这四项功能在速度、精度和适应性等方面优于人类视觉,是推进工业公司智能化的重要工具。

在工业领域,机器视觉相对人眼视觉存在非常明显优势。相比人眼视觉,其具有图像采集和分析速度快、观测精度高、环境适应能力强、客观性高、持续工作稳定性高等优势,因而可帮助终端使用者进行产品增质、成本降低以及生产数字化。

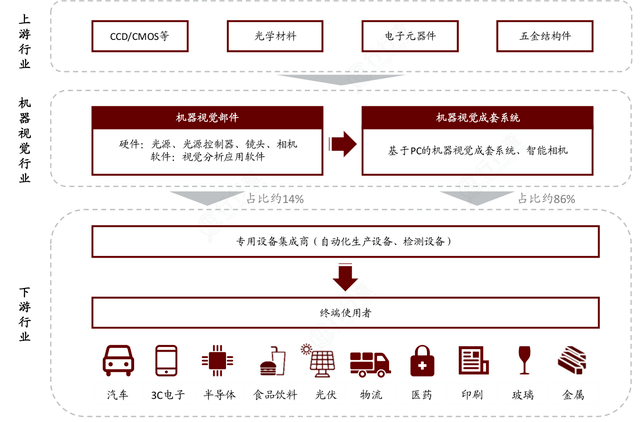

机器视觉产业链主要由上游原材料零部件、中游装备制造以及下游终端应用行业构成。

从深度来看,机器视觉的应用覆盖产业链的多个环节。以手机的制造为例,机器视觉可应用在结构件生产、模组生产、成品组装、锡膏和胶体的全制造环节,iPhone生产全过程需要70套以上的机器视觉系统。

当前苹果为机器视觉的主要用户,其创新大小对行业有明显周期性影响。从单一头部客户向多客户渗透是长期趋势,随着国内智能化需求的提升,单一用户带来的周期波动有望趋缓。

从广度上看,机器视觉的下业众多,包括汽车、3C电子、半导体、餐饮、光伏、物流、医药、印刷、玻璃、金属、木材等。

国际有名的公司康耐视、基恩士、海克斯康的产业链布局更具深度,产品范围有传感器、软件等零部件,涵盖上游领域。

机器视觉是由多个部件组成,每个部件的原材料都不同,因此产业链上游涉及的行业范围较为宽广,主要有LED、CCD、CMOS、光学材料、电子元器件等原材料。

在一个典型的机器视觉系统中,光源及光源控制器、镜头、相机等硬件部分负责成像,视觉控制管理系统负责对成像结果做处理分析、输出分析结果至智能设备的其他执行机构。

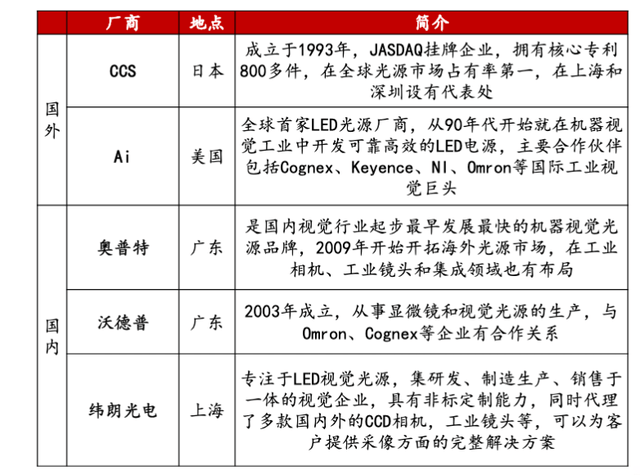

光源的好坏在于对比度、亮度和对位置变化的敏感程度,机器视觉行业主要是采用LED光源产品。

目前没有通用的机器视觉照明设备,针对每个特定的应用实例有个性化的方案,以达到最佳效果。

光源行业国产化程度高,竞争比较激烈,其余各环节国产化率较低,产业链国产化亟待突破。奥普特为光源环节龙头企业。

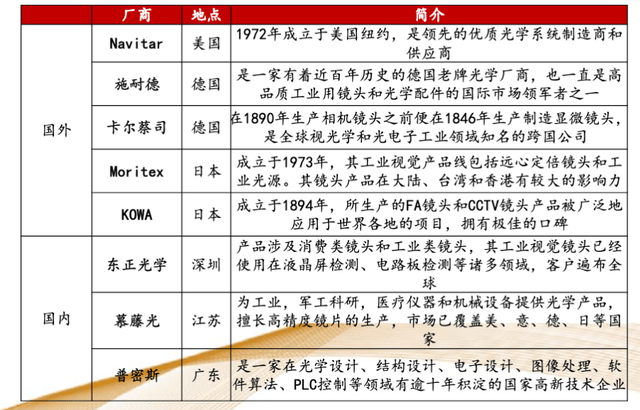

镜头相当于人眼的晶状体,是机器视觉采集和传递被摄物体信息过程的起点,所使用的的镜头为工业级镜头。

根据赛迪顾问数据,2019年全球工业镜头市场规模约为12亿美元、中国约为7亿人民币,从增速来看,国内增速远高于全球增速。

相机是机器视觉中的图像采集单元,相当于人眼的视网膜,将光信号转变为电信号。通过镜头的光学聚集于像平面、生成图像,采集图像后输出模拟或数字信号,这些信号在视觉控制管理系统中重建为灰度或彩色矩阵图像。

目前海康机器人(海康威视子公司)、大恒图像和华睿科技(大华股份子公司)均已具备工业相机生产能力。

由于工业场景对机器视觉的精度、稳定性要求比较高,无论是软件,还是光源、镜头、相机等硬件,都有较高的研发难度,且由于下业和需求多样化,硬件型号以及软件算法非常繁杂,全面的产品线布局要比较长时间的积累。此外,为满足新的行业与新的需求,诸多厂商前瞻性布局3D、机器学习等创新性技术。

机器视觉中游是产业链核心环节,包括部件制造和成套系统集成两个环节。国内厂商在集成端发展迅速,尤其是在一些外资还没有布局的领域、或者非标自动化领域如3C等。

国内集成厂商单纯进行二次开发利润空间较小,在某一行业下游完成良好布局之后,会尝试逐步向上游底层开发延伸,进行核心软硬件的进口替代。

机器视觉开发工具主要有两种类型,一种是包含多种处理算法的工具包,另一种是专门实现某一类特殊工作的应用软件。软件算法方面,车内凌云、海康、大恒、奥普特都已具备开发底层算法的能力。

除了自主研发、生产并销售标准化的机器视觉核心部件,机器视觉厂商也深度结合下游实际场景,以整体解决方案的模式提供成套系统。

成套系统集成环节在机器视觉中占有至关重要的地位,根据美国自动成像协会(AIA),2018年北美机器视觉行业销售额中,机器视觉成套系统(包括智能相机)占86%,机器视觉部件仅占14%。

受高精度要求机器视觉的下游需求结构相对单一,半导体及电子制造、汽车行业应用仍占半壁江山,占比分别为46.6%和10.2%。

随着新能源行业的加快速度进行发展,成为新的增长极;同时医药、食品等领域的应用也在兴起。以饮食业为例,机器视觉目前应用于检测和分拣等,但主要是伊利、蒙牛等大型食品企业使用较多,在行业内整体渗透率并不高,因此未来人机一体化智能系统大趋势下,渗透率逐步加深可期。

从机器视觉市场之间的竞争格局来看,行业内全球主要玩家有基恩士、康耐视、CCS、海康机器人、中国大恒、茉丽特株式会社、奥普特等。

据中金公司报告数据显示,全球机器视觉龙头基恩士过去十年的毛利率、息税前利润率、净利润率中等水准为80%、50%、35%,康耐视盈利能力低于基恩士,但中等水准也高达75%、27%、26%。

较强的盈利能力反映了较高的行业壁垒,这主要源于机器视觉行业具有“技术密集”与“工艺密集”这两大特性。且机器视觉厂商研发费用率较高,2019年除了基恩士仅3%外,NationalInstruments、Basler、康耐视和奥普特研发费用率均超过10%。基恩士虽然研发费用率低,但其通过“应用带动研发”的方式,仍保证每年70%的新品是全球首款或行业首推。

据西部证券调研,康耐视、基恩士平均一套方案的价格在6-7万,软件价值占比超过50%,并占据高端产线。机器视觉系统中,软件以及系统是核心,能为整套方案带来更高的产品溢价。国产厂商整套方案价值较低,硬件占比较高。

国内机器视觉市场仍较为分散,集中度存在提升空间。国内厂商加强在算法上的突破,有助于其向更高端、精密的工序渗透,提升单套方案的价值量。

从中国市场方面来看,2019年康耐视占中国市场占有率达6%左右,奥普特4%左右,国内市场的企业已超越200家,产品代理商超过300家,市场仍较为分散。

奥普特成立于2006年,是国内较早进入机器视觉领域的企业之一。在国内市场中,业务规模位居行业前五,且属于前五名企业中唯一一个以生产销售自主机器视觉核心软硬件为主的企业,属于行业内较有规模与影响力的企业。

2016年海康威视在其原机器视觉业务部的基础上设立子公司海康机器人,主要经营移动机器人、机器视觉和无人机三个业务板块。其进入机器视觉领域的时间比较短,但是依托上市公司海康威视的资金和技术实力的支持获得了较快的发展。

海康威视为全球安防领域领先企业,其在安防影像方面的技术积累和生产规模,对其研发工业相机产品并迅速规模化生产有较大积极作用。

中国大恒原名中国大恒公司,成立于1987年,现为大恒科技的控股子公司。在机器视觉部件方面,与众多国际知名品牌有合作伙伴关系,为其在华的代理销售经营渠道,同时,中国大恒还提供以机器视觉为核心的检测设备,在印刷、纺织、空瓶等行业具有竞争优势。

机器视觉是智能制造装备的关键零部件,根据调研,当前90%制造业企业有自动生产线%使用智能化技术,多数场景下仍靠人工或简单设备做识别、检测。

根据康耐视,估计在全球3.6亿制造业工人中,视觉质检人员约3,500万人,按照世界银行2018年全球人均净收入9,290美元计算,全球每年仅因视觉检测而产生的人力成本就超过3,000亿美元。

而人工成本的节约只是机器视觉为下游带来价值增值的其中一环,若考虑产品质量和一致性的提升、数字化生产,以及机器视觉在高精度、复杂场景下的增量应用。

总体来看,中国工业增加值占全球比例正不断的提高,进而有望提振机器视觉行业需求,全球机器视觉的超远期潜在空间有望达到千亿美元级别。返回搜狐,查看更加多